Giỏ hàng của bạn trống!

Hướng dẫn cách tính toán thiết kế hệ thống băng tải

04/08/2021

Tính toán thiết kế hệ thống băng tải là công việc gồm nhiều bước khác nhau đòi hỏi người kỹ sư phải nắm rõ được từng bước. Trong bài viết này, các kỹ sư của Sandi Việt Nam đã xây dựng lên quy trình cụ thể để các bạn có thể tự mình tính toán thiết kế băng tải. Mời các bạn cùng tìm hiểu.

Các bước cần nắm rõ khi tính toán thiết kế hệ thống băng tải:

- Bước 1: Cách xác định được chiều rộng lọt lòng tối thiểu dây băng tải trong hệ thống băng tải;

- Bước 2: Cách tính vận tốc của băng tải và tỷ số truyền của hộp giảm tốc động cơ băng tải;

- Bước 3: Cách tính công suất motor giảm tốc kéo băng tải;

- Bước 4: Cách tính lực kéo phân bổ trên bề mặt của dây băng tả;

- Bước 5: Các điểm cần phải chú ý khi thiết kế mỗi dòng băng tải khác nhau;

- Bước 6: Loại dây băng tải nào được thiết kế để chạy hai chiều và loại nào không?

- Bước 7: Cách tính góc nghiêng tối đa khi tính toán thiết kế băng tải lên xuống dốc có chân tăng chỉnh;

- Bước 8: Cách tính khoảng cách tối ưu nhất cho con lăn đỡ bị động;

- Bước 9: Cách lựa chọn loại dây băng tải phù hợp với từng sản phẩm tải;

- Bước 10: Các thiết kế các loại băng tải chạy cong phức tạp: băng tải PVC, băng tải con lăn, băng tải nhựa, băng tải xích nhựa;

- Bước 11: Cách tính để bố trí và xác định kết cấu các trục ru lô, các con lăn đỡ trong kết cấu của hệ thống băng tải;

Sau đây mời các bạn cùng Sandi Việt Nam tìm hiểu chi tiết về từng bước.

1. Lựa chọn khi nào cần thiết kế băng tải lòng máng và khi nào cần thiết kế băng tải mặt phẳng

Băng tải chỉ có một mục đích duy nhất đó là để chuyền tải một sản phẩm từ vị trí này đến một vị trí khác. Lý thuyết đơn giản nhất là khi có một sản phẩm định hình, cố định, dạng khối hộp… thì cần thiết kế băng tải mặt dây băng dạng phẳng. Và với sản phẩm tải cần vận chuyển tải dạng rời, vụn, các loại hạt nhỏ, cần phải đổ trực tiếp lên mặt dây băng tải, chúng ta sẽ thiết kế tạo hình lòng máng để sản phẩm tải không bị tràn ra 2 bên.

Tuy nhiên đây chỉ là lý thuyết cơ bản. Trong nhiều trường hợp khi tải hàng rời như chè, cà phê... chúng ta vẫn có thể sử dụng thiết kế dây băng mặt phẳng khi đó sẽ được thiết kế thêm 2 bên mặt băng các vách giúp chống tràn hiệu quả. Nên sử dụng loại thiết kế này đối với các dây băng bản rộng nhỏ, không đủ để tạo độ võng lòng máng như ý muốn.

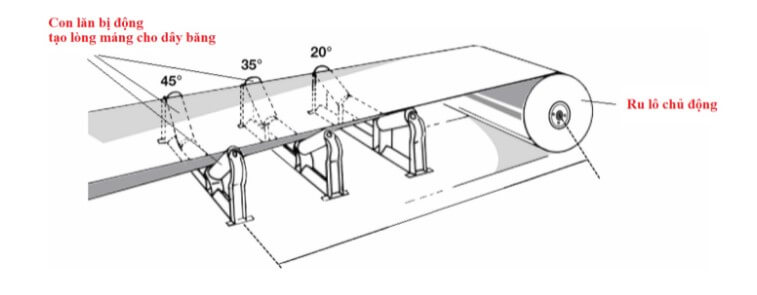

2. Lựa chọn băng tải lòng máng 2 con lăn đỡ hoặc 3 con lăn đỡ

Với các loại băng tải có bản rộng từ 600mm tới 800mm có thể thiết kế cụm con lăn đỡ 02 con lăn bị động cho loại băng tải này.

Với các loại băng tải bản rộng từ 800mm trở lên có độ võng băng tải lớn, lúc này nên thiết kế cụm con lăn đỡ gồm có 03 con lăn bị động.

3. Tính toán bản rộng của dây băng tải

Bản rộng mặt dây băng tải của hệ thống băng chuyền được thiết kế phụ thuộc vvào công suất tải yêu cầu của khách hàng, tức là tổng khối lượng của sản phẩm và kích thước của sản phẩm tải trên mặt băng tải.

Thông thường thì sản phẩm tải trên mặt băng có kích thước càng lớn thì bản rộng yêu cầu của dây băng tải cũng sẽ càng lớn theo.

thông thường với các sản phẩm tải có dạng hộp, sử dụng băng tải dây băng mặt phẳng thì việc xác định bản rộng tối thiểu cho mặt dây băng tải rất dễ. Công thức tính bề rông mặt băng tải với sản phẩm loại này sẽ là: Lấy một cạnh lớn nhất của sản phẩm tải nhân lên thêm khoảng 20%.

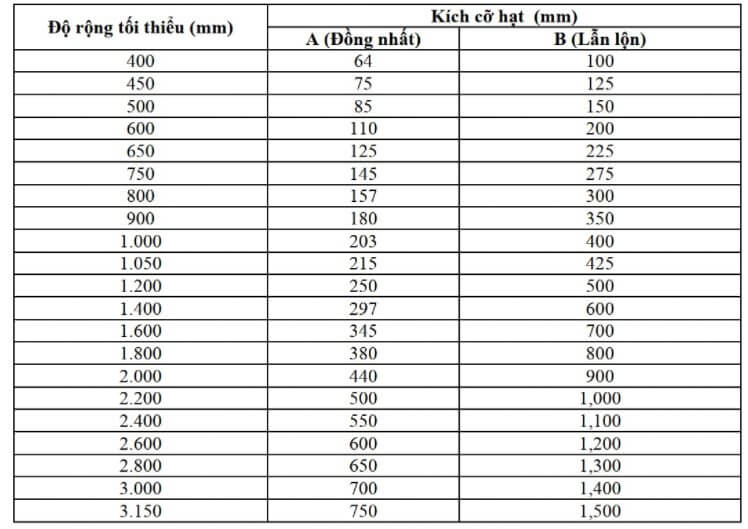

Còn với sản phẩm tải dạng rời như các loại hạt, loại bột và có kết cấu dây băng dạng lòng máng thì sẽ tính toán phức tạp hơn. Thay vì đưa ra một công thức phức tạp khó tính toán, Sandi Việt Nam xin chia sẻ với các bạn bảng thông số kỹ thuật dưới đây để các bạn đối chiếu và tự tính được độ rộng khi tính toán thiết kế hệ thống băng tải. Các thông số này Sandi lập ra khi thực hiện các dự án thực tế cho khách hàng vì thế thông số các bạn áp dụng là hoàn toàn chuẩn xác.

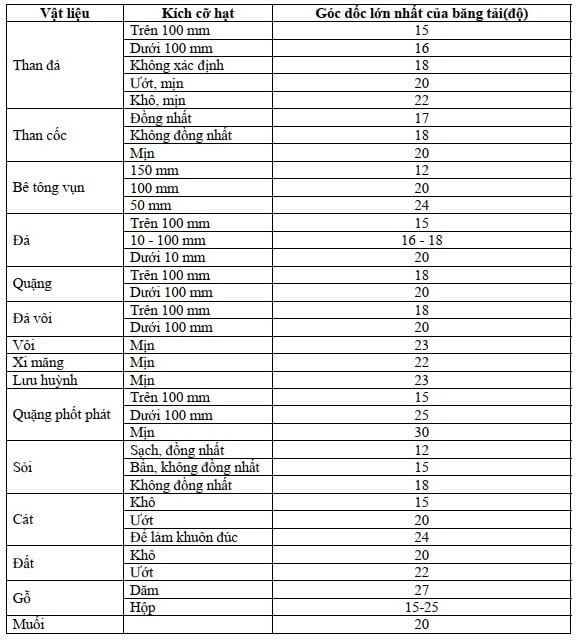

4. Tính toán thiết kế góc nâng hạ của băng tải

Tính toán góc nghiêng là một bước khá khó khi tính toán thiết kế hệ thống băng tải nâng hạ. Mỗi một sản phẩm tải khác nhau, bao gồm cả tính chất sản phẩm tải lúc tiếp liệu (ví dụ như độ ẩm, kích thước, bề rộng của sản phẩm tải) sẽ quyết định rất nhiều tới góc nghiêng tối đa thiết kế cho phép.

Nếu tính toán không chuẩn vượt quá góc nghiêng cho phép, sản phẩm khi tải sẽ trôi ngược lại khi tải lên dốc, hoặc đổ tải trượt xuống theo quán tính rơi khi tải xuống dốc.

Bài toán này áp dụng cho cả băng tải mặt dây băng phẳng và băng tải mặt dây băng lòng máng.

Một kinh nghiệm thực tế khi thiết kế băng tải mà Sandi Việt Nam chia sẻ với các bạn đó là khi tính toán thiết kế băng tải phải luôn dự trù hệ số an toàn cho góc nghiêng tối đa. Trường hợp hạn chế về không gian nhà xưởng khi thiết kế băng tải và bắt buộc phải tính toán góc nghiêng tối đa (góc nghiêng càng cao, băng tải sẽ càng ngắn, sẽ tiết kiệm diện tích nhà xưởng) thì các bạn nên mượn sản phẩm mẫu của khách hàng, và về test thí nghiệm trực tiếp tại xưởng của các bạn trên loại mặt dây băng mà các bạn dự tính sẽ sử dụng.

Các bạn cần lưu ý về đặc tính của dây băng tải đó là dây băng tải PVC sẽ có độ trượt trôi ngược sản phẩm lớn hơn so với dây băng tải cao su, và gân V trong thiết kế lên xuống dốc có thể tăng tác dụng chống trôi ngược với các sản phẩm tải dạng rời, dạng hạt, hàng xá… chứ không có tác dụng tăng khả năng chống trôi ngược với các sản phẩm tải dạng hộp.

Thông thường thì nếu sản phẩm dạng phổ thông, không đặc thù, góc nghiêng lên xuống dốc dưới 30 độ, các bạn không cần phải lo lắng nhiều lắm về vấn đề này. Góc nghiêng nếu trên 30 độ vẫn có thể sử dụng cùng thiết kế, chỉ là nên cân nhắc thay lựa chọn mặt dây băng.

Với băng tải dây băng tạo hình lòng máng, tải hàng rời, hàng hạt, hàng bột, hàng xá… thì các bạn cần phải thiết kế thêm gân V. Mật độ gân V càng lớn sẽ càng làm tăng khả năng chống trôi ngược sản phẩm tải.

Với băng tải dây băng phẳng, các bạn có thể chọn thiết kế mặt dây băng tải dạng nhám giúp làm tăng ma sát tải. Ví dụ, với băng tải PVC, các bạn có thể sử dụng dây băng tải PVC mặt nhám 5mm.

Băng tải PVC xanh nhám giúp tăng độ ma sát khi tải sản phẩm

Băng Tải Sandi Việt Nam xin chia sẻ với các bạn bảng tổng hợp thông số kỹ thuật tính toán góc nghiêng tối đa cho băng tải lên xuống dốc.

5. Cách tính công suất và tỉ số truyền của động cơ băng tải

2 yếu tố quan trọng khi chọn động cơ cho băng tải đó là công suất và tỉ số truyền. Công suất của động cơ thường liên quan tới kích thước băng tải và tải trọng của sản phẩm chạy trên bề mặt băng tải.

Tỷ số truyền hộp giảm tốc thì thường liên quan tới vận tốc băng tải cần có theo yêu cầu. Để giải quyết được bài toán này, Sandi Việt Nam đã có 2 bài viết chi tiết về công thức tính toán lựa chọn động cơ cho băng tải, mời các bạn đọc:

6. Cách lựa chọn dây băng tải phù hợp

Một số loại dây băng tải phổ biến được sử dụng nhiều trong thiết kế băng tải như sau: dây băng tải PVC, PU, dây băng tải cao su, dây băng tải xích nhựa, dây băng tải nhựa, dây băng tải xích lưới inox, dây băng tải lưới chịu nhiệt Teflon. Một số hệ thống băng tải không sử dụng dây băng tải khi thiết kế là băng tải con lăn được chia làm 2 loại là: băng tải con lăn tự do và băng tải con lăn truyền động.

Để hiểu về các đặc tính ưu điểm và nhược điểm của mỗi loại dây băng tải, mời các bạn đọc các bài viết sau:

>> Tìm hiểu băng tải pvc là gì?

Sandi Việt Nam xin được tóm lược lại các đặc điểm chính của các loại dây băng tải như sau:

- Dây băng tải PVC: Sử dụng phổ biến nhất, giá thành rẻ, dễ chế tạo băng tải, dễ thay thế dây băng.

- Dây băng tải PU: Tương tự như dây băng tải PVC, nhưng chủ yếu được sử dụng cho thực phẩm, chế tạo linh kiện điện tử.

- Dây băng tải xích nhựa: Dùng chủ yếu trong các nhà máy bia rượu, nước giải khát đóng chai, mỹ phẩm, hay sử dụng thiết kế tải chai lọ.

- Dây băng tải inox: Có khả năng tải nặng, chịu nhiệt tốt.

- Dây băng tải cao su: Đây là loại băng tải có tải nặng tốt nhất, chịu được các môi trường khắc nghiệt chủ yếu sử dụng ngành khai khoáng, xi măng, thức ăn gia súc, kho bãi.

7. Loại dây băng tải nào dùng để chạy 2 chiều?

Trong tính toán thiết kế băng tải, tùy vào yêu cầu ứng dụng kỹ thuật của khách hàng, chúng ta hay được yêu cầu thiết kế băng tải chạy được hai chiều.

Vậy, loại dây băng tải nào phù hợp cho yêu cầu này?

Băng tải PVC, PU thích hợp để sử dụng khi cần chạy 2 chiều.

Với các dòng dây băng tải truyền động bằng bánh nhông hoặc đĩa xích, chúng ta phải coi kết cấu của bánh răng trên bánh nhông tiếp xúc với mặt dưới băng tải hoặc cơ cấu truyền động.

Với các loại băng tải xích lưới thiết kế xích sên truyền động, ví dụ băng tải xích ty, băng tải xích lưới truyền động bằng xích sên biên thì thiết kế băng tải chạy hai chiều được.

Với băng tải xích lưới thiết kế bánh nhông truyền động trực tiếp thì không thể chạy 2 chiều.

8. Cách tính tốc độ của băng tải

Tốc độ băng tải thường được tính toán theo yêu cầu từ phía khách hàng va thường liên quan tới một số thông số kỹ thuật như sau: số vòng quay của động cơ (thường động cơ 04 cực có tốc độ vòng quay 1450rpm), tỷ số truyền hộp giảm tốc, đường kính trục ru lô chủ động (hoặc đường kính chân răng của bánh nhông với các dòng dây băng tải xích).

9. Cách tính tỷ số truyền động cơ băng tải

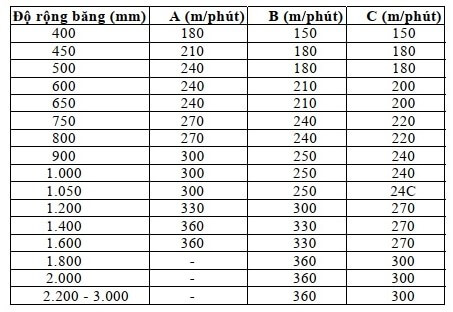

Từ kinh nghiệm thực tế khi tính toán thiết kế băng tải Sandi Việt Nam xin đưa ra bảng thông số này để các bạn tham khảo.

Trong bảng thông số trên, cột đầu tiên là bản rộng lọt lòng của dây băng. Thông số của cột thứ hai A áp dụng cho các vật liệu sản phẩm tải dạng hạt ổn định hoặc các loại vật liệu cố định thuận theo hình dáng vật lý. Thông số cột thứ ba B áp dụng cho các dạng vật liệu sản phẩm tải có tính ma sát bào mòn cao. Và thông số cột cuối cùng C áp dụng cho các vật liệu sản phẩm tải có hình dáng cạnh sắc.

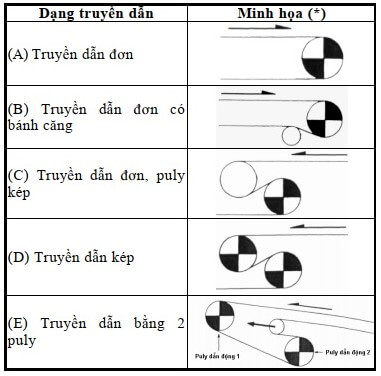

Ngoài ra cách thiết kế các trục ru lô chủ động dẫn động dây băng tải cũng sẽ có ảnh hưởng ít nhiều tới cách tính vận tốc tối đa của hệ thống băng tải. Bản vẽ minh họa dưới đây sẽ mô tả một số phương pháp thiết kế trục ru lô dẫn động phổ thông, thông thường sẽ liên quan tới cách tính toán thiết kế hệ thống tăng đua, hệ thống chống xô lệch dây băng. Tính vận tốc băng tải thì các bạn chọn đường kính trục ru lô chủ động dẫn động dây băng.

10. Khi nào cần phải thiết kế thêm con lăn đỡ mặt băng tải

Khi tính toán thiết kế băng tải PVC, nếu chiều dài của băng tải quá lớn, thường là trên 15m và bản rộng dây băng tải từ 500mm trở lên, lúc này ma sát mặt dưới của dây băng tải với mặt đỡ rất lớn. Lực ma sát này sẽ đè lên ru lô chủ động, và sẽ làm tăng tải khiến cho ru lô chủ động kéo tải không nổi.

Trong các trường hợp này, chúng ta cần phải thiết kế thêm một hệ thống con lăn chạy cùng bàn đỡ, mục đích chính để giúp giảm tải ma sát giữa dây băng và mặt bàn đỡ dây băng tải. Tùy vào trọng lượng sản phẩm tải, độ dài và bản rộng của dây băng PVC, các bạn có thể bố trí khoảng cách từ 700mm tới 1000mm.

11. Cách thiết kế băng tải góc cong

Băng tải góc cong có nhiều loại như góc cong 45 độ, 60 độ, 90 độ, 120 độ, 180 độ. Việc thiết kế băng tải góc cong đòi hỏi kỹ thuật cao, nắm vững các công cụ thiết kế.

Đặc biệt là với loại băng tải PVC được xem là loại băng tải khó chế tạo nhất với dạng băng tải góc cong, do đòi hỏi yêu cầu tính toán độ côn của trục ru lô chủ động bị động, độ tiếp xúc của bánh xe dẫn hướng biên, và cần phải phối kết hợp về thiết kế với nhà cung cấp dây băng tải PVC.

Để nắm rõ được cách tính toán thiết kế băng tải PVC góc cong mời các bạn đọc bài viết dưới đây:

- Hướng dẫn thiết kế chi tiết băng tải PVC góc cong

Trên đây là bài viết hướng dẫn các bạn cách tính toán thiết kế hệ thống băng tải. Nếu bạn có thắc mắc về phần nào xin hãy liên hệ với chúng tôi qua hotline. Các kỹ sư của Sandi Việt Nam sẽ giúp các bạn giải đáp các thắc mắc tốt hơn.

Công ty Sandi Việt Nam là đơn vị chuyên cung cấp các hệ thống băng tải và vật tư băng tải công nghiệp với chất lượng cao và giá thành tốt nhất thị trường. Quý khách hàng cần đặt mua hệ thống băng tải chuyển hàng hoặc vật tư băng tải với chất lượng tốt nhất xin hãy liên hệ ngay với chúng tôi theo số hotline để được tư vấn và báo giá tốt nhất.

Liên hê đặt mua:

SANDI VIỆT NAM

Nhà máy 1: Số 522 Phúc Diễn, Q. Nam Từ Liêm, Tp.Hà Nội

Nhà máy 2: A2,CN2, Cụm công nghiệp vừa và nhỏ Bắc Từ Liêm, TP Hà Nội

Điện thoại: 0903 223 663

Website: https://sandivietnam.com/

Từ khóa: tính toán thiết kế băng tải

Không có bình luận nào cho bài viết.